Artículo técnico sobre pantallas personalizadas escrito por Vincenzo Santoro, Senior Marketing Manager de Displays & Monitors de la compañía Rutronik. Ninguna pantalla es igual a la siguiente. Existe la solución ideal para cada aplicación y se puede diseñar a medida en función de los requisitos del cliente.

Como interfaz entre personas y máquinas, la importancia de la pantalla ha crecido considerablemente como consecuencia del desarrollo rápido y constante de la microelectrónica. En la actualidad, es posible visualizar cada conjunto de datos registrado en nuestro día a día: se muestran rendimientos personales o solicitudes en los sectores de consumo, sanidad y POS, junto a valores de medición, revisión y optimización en entornos industriales y en el sector del automóvil, e información de cada situación en hogares inteligentes o sistemas de metering. El resultado es la expansión del campo de aplicaciones de los displays.

Y cada aplicación requiere una pantalla diferente. El display de un termostato de pared de una habitación se puede ver desde todos los ángulos, en tanto que un head-up display en el interior de un vehículo sólo tiene que ser observado por el conductor (y no por los pasajeros). Algunas pantallas tienen una luz de fondo más fuerte, otras no poseen ninguna y operan en un modo estrictamente reflexivo. La lista de ejemplos de las posibles propiedades de pantallas individualizadas es muy extensa.

Pantallas personalizadas pasivas y activas

En los últimos años, se han dado grandes pasos en el área de las tecnologías de presentación de imagen. Las pantallas pasivas han alcanzado el protagonismo en este aspecto, ya que siempre han sido un modelo de individualismo por su control sencillo, facilidad de instalación y diversidad tecnológica.

En los últimos años, se han dado grandes pasos en el área de las tecnologías de presentación de imagen. Las pantallas pasivas han alcanzado el protagonismo en este aspecto, ya que siempre han sido un modelo de individualismo por su control sencillo, facilidad de instalación y diversidad tecnológica.

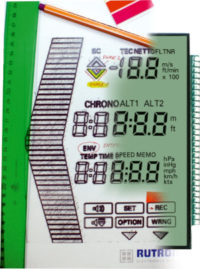

Las pantallas personalizadas LCD pasivas fueron, y todavía son, una elección popular en numerosas aplicaciones, desde calculadoras de bolsillo y dispositivos de medida, como contadores de gas y agua, a relojes inteligentes, displays de temperatura, electrodomésticos e instrumentos industriales.

A diferencia de las pantallas TFT activas, los modelos LCD activos aportan una reducción considerable de costes de herramientas y cantidades de pedido mínimas (MOQ) a la hora de crear un producto personalizado. Las pantallas pasivas también son más fáciles de implementar en proyectos y compañías de tamaño pequeño y mediano. Los costes de herramienta para un TFT totalmente a medida pueden rondar los 200.000 dólares, que suele superar el presupuesto previsto. Por el contrario, un display pasivo se puede tratar como un módulo reflexivo por unos 2.000 dólares y, dependiendo de la tecnología y la complejidad, como un módulo pasivo por entre 2.000 y 5.000 dólares.

Otro argumento a favor de un display LCD específico es su disponibilidad a largo plazo. A pesar de que la disponibilidad de los módulos estándares en sector TFT está limitada a entre tres y cinco años, un LCD a medida puede, en teoría, permanecer en producción el tiempo que el propietario de las herramientas desee fabricar el display. Proyectos con una duración de cinco, diez o quince años ya son posibles.

Contraste y rango de temperatura

No obstante, el LCD pasivo no suele encabezar la lista cuando se planifica la visualización de una aplicación. Esto puede ser consecuencia de la importancia que la sociedad y el marketing otorgan a un Smartphone o una tableta. El display debe iluminarse y mostrar valores en colores vivos y, a ser posible, conmutar y ampliar (zoom) diversos contenidos en la pantalla táctil. Pero un LCD pasivo también aporta ventajas que no sólo se limitan a un display de siete segmentos, sólidamente establecido en calculadoras de bolsillo y que ya se utilizaba en la celda STN amarillo / verde de la Nintendo Game Boy en la década de 1990.

El mundo de las pantallas personalizadas monocromo hace uso de muy diversas capacidades tecnológicas. La tecnología de alineación vertical, por ejemplo, permite crear un fondo negro real y alcanzar una ratio de contraste de 1000:1, que garantiza imágenes nítidas y proporciona espacio para opciones de diseño individuales. Esta tecnología resulta ideal en aplicaciones que demandan un amplio rango de temperatura y excelente claridad de visión desde cualquier ángulo.

Usando una celda basada en ASTN, las tecnologías de visualización en los sectores de la automoción o metering pueden trabajar en el rango de -30 a +80 °C, algo muy difícil de conseguir con un display TFT. Por lo tanto, estas tecnologías son compatibles con módulos de segmentos y gráficos. Si una aplicación requiere una tecnología TN, STN o FSTN tradicional, la pantalla se puede personalizar para proporcionar una visualización única que se diferencia de la competencia.

El diseño de pantallas personalizadas a medida

La implementación de un display pasivo personalizado es bastante sencilla y se puede realizar en unos pocos pasos: lo primero a tener en cuenta es la visualización – con aspectos como apariencia, tamaño y rango de temperatura. Además, hay que preguntarse si necesita iluminación de fondo o un ángulo de visión específico y si demanda puntos de imagen gráfica o, incluso, segmentos predefinidos. También resulta importante definir qué tecnología es la más apropiada para la aplicación.

La implementación de un display pasivo personalizado es bastante sencilla y se puede realizar en unos pocos pasos: lo primero a tener en cuenta es la visualización – con aspectos como apariencia, tamaño y rango de temperatura. Además, hay que preguntarse si necesita iluminación de fondo o un ángulo de visión específico y si demanda puntos de imagen gráfica o, incluso, segmentos predefinidos. También resulta importante definir qué tecnología es la más apropiada para la aplicación.

Para responder a todas estas cuestiones correctamente, el equipo de Rutronik Embedded Display proporciona asesoramiento y ayuda para encontrar el mejor proveedor de pantallas personalizadas en cada proyecto. Estos profesionales ofrecen soporte desde el primer boceto y las muestras aprobadas para una determinada especificación hasta la producción masiva en colaboración con los fabricantes.

Una vez que se ha contestado a todas las preguntas y, si fuera necesario, se ha completado un diseño previo para la implementación, fabricantes reconocidos de LCD pasivos, como Yeebo Display, Tianma Micro o U.R.T., preparan un informe detallado del display deseado en una semana. Esto se produce tras acordar los costes de herramientas con el proveedor. La producción de muestras aprobadas se lleva a cabo en cuanto el informe se ha acabado de redactar: el coste de herramientas incluye entre cinco y diez pantallas. Dependiendo del nivel de complejidad, todo esto puede durar de cinco a ocho semanas al fabricar displays reflexivos y de diez a catorce semanas con módulos de display. Basándose en las pantallas lanzadas, el proveedor hace una especificación detallada que, de una en una, se revisa y aprueba con las muestras. Entonces, es el momento de la producción en serie y, después de entre diez y catorce semanas, puede comenzar la fabricación a gran escala.

El departamento de Embedded Display de Rutronik respalda toda la gestión del proyecto. Durante la fase inicial, la comunicación con el fabricante sólo se realiza a través del equipo de Marketing de Producto, que también se encarga de coordinar todas las actividades relevantes. Trabajando codo con codo con el cliente como parte del servicio posventa, el distribuidor garantiza el suministro de una pantalla a medida que se adapta perfectamente a los requisitos individuales de cada aplicación.